浙江海德曼智能装备股份有限公司

海德曼成立于1993年。自设立以来一直致力于现代化“工业母机”机床的研发、设计、生产和销售。公司现有高端数控车床、自动化生产线和普及型数控车床三大品类、二十余种产品型号(均为数字化控制产品)。公司产品主要应用于汽车制造、工程机械、通用设备等行业领域

海德曼是一家专业从事数控车床研发、设计、生产和销售的高新技术企业,致力于高端精密数控车床的标准引领、核心制造和技术突破,产品定位“对标德日、替代进口”

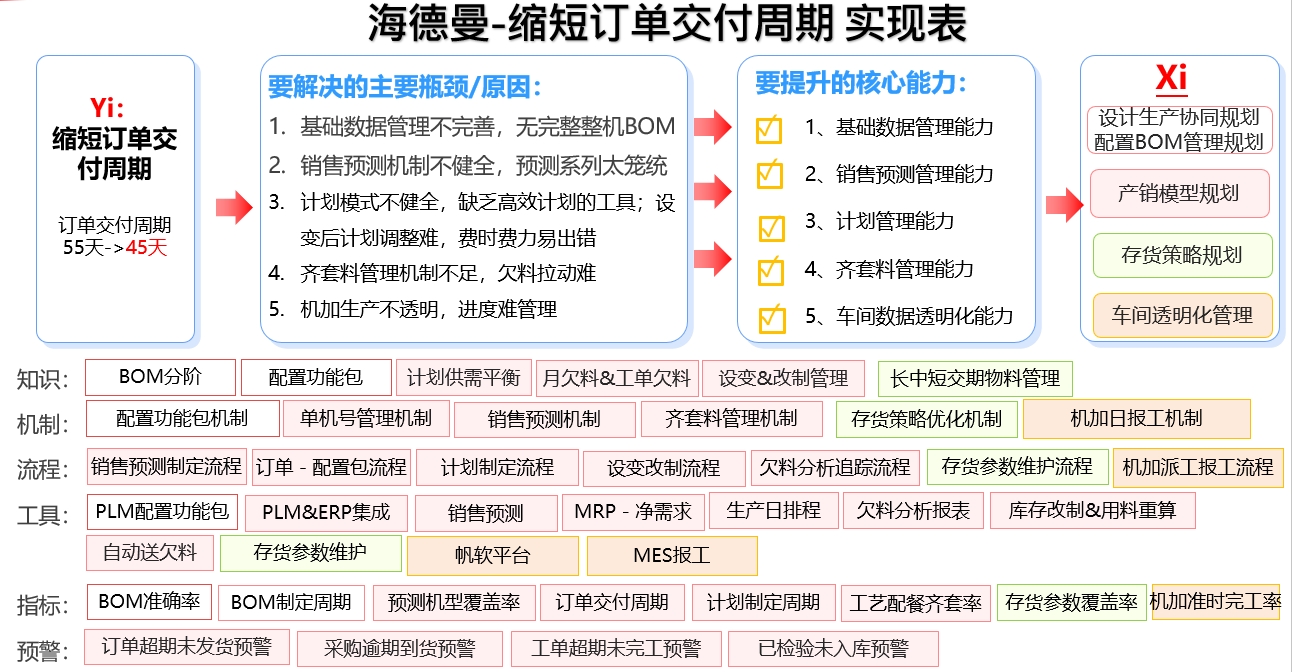

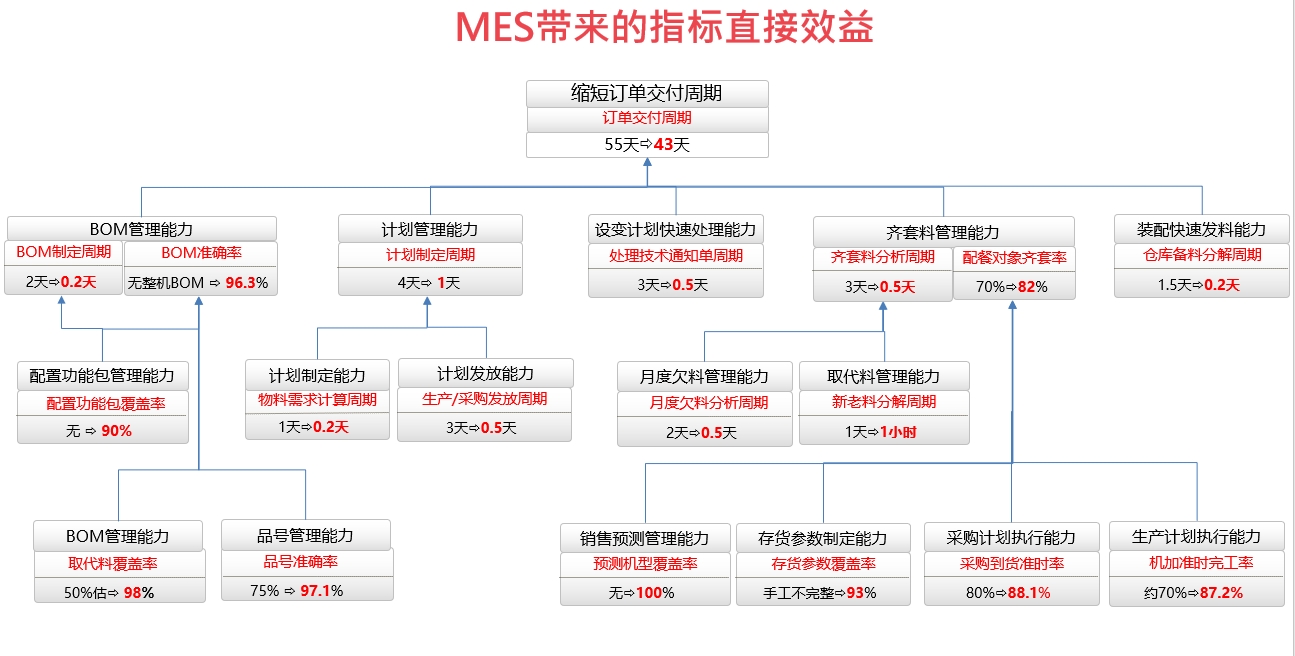

制造瓶颈

1.扩大复杂高端机型营收占比,对快速交付的挑战会越来越大,对内部管理协同也将带来更大挑战

2.订单交付的关键在于计划的高效管理,齐套料分析,是实现订单快速达交的关键突破点

3.实现管理信息化、智能化,系统整合、软硬集成、高度融合,是公司转型智能制造前期的关键建设目标

鼎华智能化方案实施

建立了拉动式计划管理机制

挑战

1.计划手工8张EXCEL分解计划,手工计划需要4-5天,效率不高容易出错;

2.未实现拉动式物料计划模式;

3.手工EXCEL无法多人同时处理会被占用,后续计划员需加班,怨声载道

4.送货计划手工EXCEL分解,无法支撑采购要货计划有效执行,造成欠料;制造纸质书(工单)全部为人工从订单EXCEL表复制制做,耗时耗力,出错风险大

对策

1.建立了以总装为核心的拉动式计划模式,确保采购计划、加工计划和总装计划的协同

2.建立了完整的计划周期和计划模型,一次物料计划4个月,1个订单+3个月预测

3.系统MRP净需求高效、准确计算物料需求计划,提升效率、杜绝错误

建立设计变更协同机制

挑战

1.客户订单配置变更、设计变更频繁,存在65%以上的机器在制过程中改变

2.预测订单、急单还存在着生产过程改制、库存改制

3.手工计划处理变更改制度存在滞后,效率低,需要3天,计划部被投诉不断;

4.计划花大量时间一单一单处理技术通知单,准确率底,一天只能处理10-15份技术通知单

对策

1.客户配置变更、设计变更,由技术部进行变更处理,技术系统下发技术通知单

2.工单改制和库存改制为计划发起

3.计划部门早、中、晚分三次定时集中处理变更,提升准确率和效率

4.系统MRP一次性处理当前时段的变更,产生新的物料需求,系统报表指导结束老的计划,保证变更处理100%准确,实现0投诉率。

建立齐套料分析机制

挑战

1.BOM物料多,EXCEL分析欠料花费时间多,易出错,无法进行工艺齐套分析

2.没有形成体系化欠料追踪模式

对策

1.建立了月度追料、工单追料,非计划类查料的多维欠料分析模式

2.在排定月计划后,系统自动提供月度欠料表;下发工单后,系统自动提供工单欠料,工单欠料可分析到工艺级欠料;非计划、工单类查看欠料,可在系统中查看BOM料件需求检视表

建立车间数据透明化机制

挑战

1.员工不了解各项任务优先级,容易造成计划超期;

2.车间计划员依据计划科手工《机加月计划表》进行生产计划排程,机加投料缺料现象频发;

3.缺料现象间接导致机加有什么料生产什么,生产进度不透明,导致装配是自制件欠料。

对策

1.《月计划表》提前进行机加物料跟催确认,确保机加及时到料,机加开批前,进行毛坯检核,杜绝了现场缺料

2.员工及时报工,生产进度及时掌握,现场进度异常及时回报,及时响应处理

3.设定机加生产周期和工时,系统自动计算各工序预计完成时间,超出预计完成日,系统进行预警;

4.统自动计算各工序预计完成时间,超出预计完成日,系统进行预警