宁波杰立化妆品包装用品有限公司

宁波杰立化妆品包装用品有限公司成立于1998年,是一家专业生产各类化妆品包装用品的企业,主抓化妆笔领域,化妆笔品种繁多,涵盖眼线笔、眉笔、唇笔、美甲笔等多种化妆笔。公司90%以上产品为化妆笔,年产化妆笔容器约2.5亿支(约占全球化妆笔市场8%-10%),化妆笔容器位列全球化妆笔容器前三甲。已成为“雅诗兰黛、迪奥、美宝莲、欧莱雅、宝洁”等世界著名品牌的名配角,是国内化妆笔容器产业的领军企业之一,有较高的知名度。下步,公司将持续进行自动化项目改革,提升效率,提高产能;进一步做好与国际品牌的合作,大力开拓国际市场新领域,力争成为全球最强最专的化妆笔制造商。

公司自成立以来坚定践行“专.精.恒 .同创共赢”的企业核心价值观,成长中不断赢得国内外彩妆品牌的信任与赞同,在国际上享有美誉,2015年起,公司开始开展轰轰烈烈的“近学舜宇、远学华为”的标杆学习运动,“以客户为中心、以奋斗者为本、持续艰苦奋斗”的理念逐步在杰立落地生根,“选择了杰立,就是选择了奋斗”已然成为杰立人的口头禅,我们正在成为狼性十足的战斗团队。

制造瓶颈

化妆品市场变化飞快,杰立如何应对?

客户对杰立提出来新的交付要求

杰立寻求快速扩张,营收增长,现有模式受限

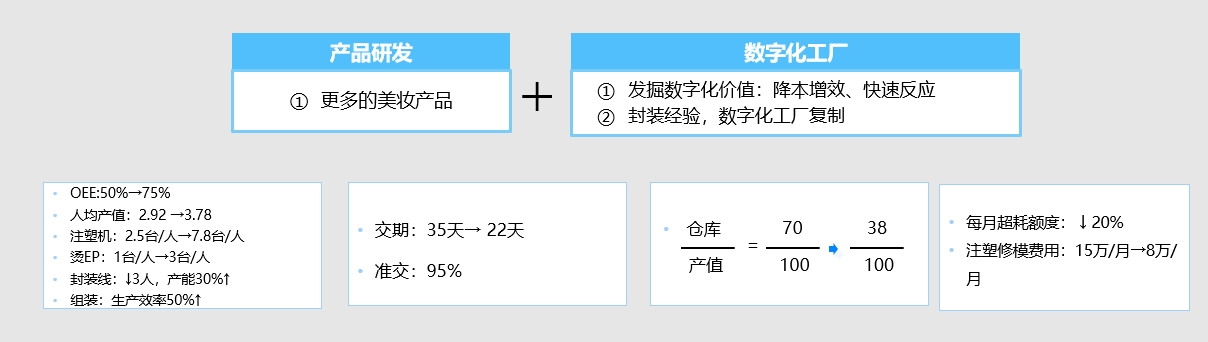

向行业头部企业靠拢,智能化数字化工厂初步尝试,降本增效,提升人均产值

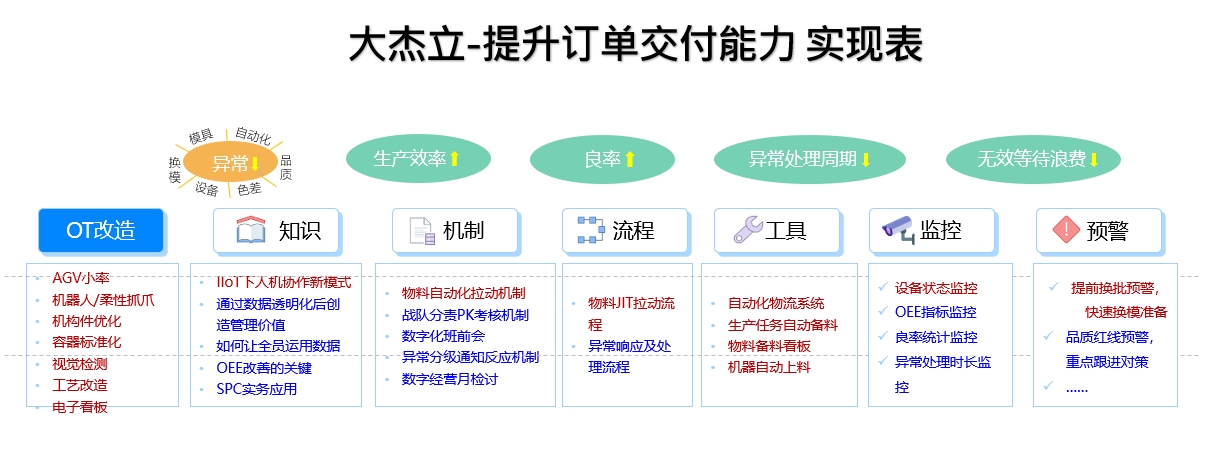

鼎华智能化方案实施

建立订单快速评审机制

挑战

1.评审机制不健全,权责分工不明确(产能数据需要与车间确认,车间主导计划,产能数据获取慢)

2.评审依据不合理,凭人工经验,评审结果准确性无法验证;

3.评审过程无控制,评审各环节无记录(纸质评审,签核时间不好把控,会推诿到没有收到或者没有看到,签字不及时上级主管也无法及时监督);

4.订单评审执行周期过长,超过2天

对策

1.评审机制建立,评审流程固化,每个环节的人员职责及分工明确(车间计划由PMC真正把控,系统数据可以快速出产能信息)

2.梳理评审依据(模具情况、机器情况、产能负荷、材料进度、生产进度),固化并不断更新;借助定制化工具实现快速评审

建立计划高效协同和制定机制

挑战

1.人为分解,耗时易出错

2.前后道协同差,前道工序做所产品并不是后道所需要

3.计划调整随意且频繁

对策

1.夯实基础,规范流程,实现数据透明,借助工具快速分解

2.存货策略封装,备料预警,自动备货。

3.工艺封装、产能分析,拉动式排产

4.IT驱动OT,建立人机协作新模式,实现物流自动化

建立产品全生产周期管控机制

挑战

1.齐套率不足80%(缺采购件、自制件),造成严重开工等待(装配等待时间3天)

2.每天物料配送至少花费4H,拣货错误率高达30%,增加生产等待时间

3.数据不透明,生产进度控制不足,派工方式原始,易出错,报工打码效率低下,徒增2人工

4.异常处理困难不及时,注塑补单及异常处理时间超过3天

对策

1.采购跟催、齐套检视提升生产齐套率。

2.按日缺料叫料;快速拣货,物料检核

3.数据透明,生产透明;快速派工、无纸化派工;打码报工二合一

4.异常预警,分级负责;设备异常,现场亮灯;

5.制定质量合格线,异常及时发现处理

IT驱动OT,建立人机协作新模式,实现物流自动化 机制

挑战

1.标准化不足,容器规格多样不统一

2.单一机台自动化高,但整体人机、机机间无法互通,协作不高效

3.设备状态反馈不及时,异常处理周期长,综合利用率低

对策

1.物流容器标准化设计—简化托盘规格为3种,建立新产品新物料容器(波浪板、托盘、流转框等)设计标准

2.物料自动化拉动机制—基于产量的自动物料搬运,和基于看板驱动的人员备料和拉动机制

1.异常分级通知反应机制—建立基于机台产量自动拉动物料,人员根据需求看板备料的运作立全员紧绷产线异常,快速响应机制

数据驱动管理,建立数字化战队,升级精益管理循环机制

挑战

1.生产绩效数据统计难、误差大

2.滞后的绩效数据(月)对改善执行无帮助

3.无公开透明绩效数据,难有效调动人员主动性

4.异常获取滞后,响应处理周期长

对策

1.数字化量化考核机制—建立数字化推进组织,落实量化绩效考核制度

2.数字化班前会机制—建立数字化日清日结管理机制

3.异常分级通知反应机制—建立基于机台产量自动拉动物料,人员根据需求看板备料的运作立全员紧绷产线异常,快速响应机制

4.数字化PDCA改善机制—建立数字化周检讨、月改善机制